Fundada em 1948 por Arthur Fischer, e administrada durante décadas por seu filho Klaus Fischer até meados deste ano, a fischer é uma multinacional alemã conhecida por seus produtos de fixação para o mercado da construção. Fazendo jus ao slogan “soluções inovativas” de sua empresa, Fischer era também um grande inventor e criou muitos produtos que utilizamos até hoje, a começar pela famosa bucha de plástico, presente nas obras do mundo inteiro.

O empresário bateu recordes registrando mais de mil patentes. A primeira delas foi um flash para câmeras fotográficas com disparador sincronizado em 1949. Mas foi em 1958 que desenvolveu o produto que revolucionou a indústria da construção: a famosa bucha S de plástico para parafusos. O modelo criado há 60 anos é comercializado até hoje, mas muita coisa mudou. A evolução foi constante e atualmente a empresa oferece uma infinidade de soluções em fixação, tanto mecânicas quanto químicas.

Expansão e internacionalização

O visionário Klaus Fischer geriu a empresa durante mais de 40 anos e é o responsável pela sua internacionalização e o processo de melhoria contínua. Quando assumiu o cargo, as vendas totalizavam 102 milhões de marcos alemães (aproximadamente 51 milhões de euros), gerados por mil colaboradores. No final de 2016, 4.600 pessoas trabalharam no mundo inteiro para a empresa familiar e geraram vendas anuais de 755 milhões de euros.

A companhia tem 46 filiais distribuídas em 34 países, com unidades de produção na Argentina, Brasil, China, Alemanha, Itália, República Checa e EUA, exporta para mais de 100 países e gera cerca de 75% das suas vendas fora da Alemanha.

.jpg)

Jornalistas conhecem as fábricas da empresa

A fischer vem promovendo diversos encontros para apresentar as fábricas do grupo de empresas, com sede em Waldachtal, no Norte da Floresta Negra, na Alemanha, a jornalistas de veículos especializados do mundo inteiro. Em julho foi a vez da delegação dos países de língua portuguesa, Brasil e Portugal, que contou com a participação de jornalistas de cerca de 20 mídias, inclusive a revista Vidro Impresso, que representou com exclusividade o setor vidreiro brasileiro com a presença da editora Tatiane Mouradian.

Os jornalistas conheceram todo processo produtivo de suas soluções para fixação mecânica e química. As excursões nas fábricas de Tumlingen, Horb e Denzlingen foram parte do programa, que incluiu treinamento de produtos e permitiu que os profissionais de comunicação experimentassem seus principais produtos em campo, conhecendo a produção, testes de qualidade e funcionamento na prática, com algumas atividades interativas. “Os dias da mídia internacional forneceram uma excelente base para o intercâmbio em nossas inúmeras atividades no mercado brasileiro e português”, resumiu Wolfgang Pott, diretor de comunicação corporativa da fischer.

.jpg)

Organização e estrutura impecáveis

dos por sua organização e disciplina, o que resulta na qualidade excepcional de seus produtos. A fábrica de parafusos e buchas da fischer em Tumligem, no sul da Alemanha, é um exemplo disso. Além de impressionar por sua ampla estrutura, equipamentos de ponta, estrutura e organização impecáveis, os processos se destacam. Durante uma hora por semana, as equipes se reúnem para debater sobre o que pode ser melhorado, em qualidade e agilidade.

Todos os setores registram semanalmente em seus murais permanentes os tempos e execução de cada etapa e sugestões de melhorias nos processos. Tudo é registrado de forma bastante organizada, qual a produção atual de cada linha de montagem, sua capacidade máxima, onde ainda pode ser melhorado e quais são as reclamações de clientes.

“Apesar da porcentagem de falhas ser muito baixa em comparação com toda produção, erros acontecem e esses dados são importantes para garantir a qualidade atrelada aos produtos fischer e para manter o foco na criação de valor, que é o que o cliente paga. Todo processo de melhoria contínua tem o intuito de otimizar e evitar desperdícios do que não vai gerar valor para o usuário”, explicou o responsável pela planta.

“Nos últimos tempos aumentaram a velocidade das melhorias. Foram mais de 350 melhorias ocorre ao longo do ano a cada seis semanas. Alguns desses processos são transferidos a outras fábricas e assim conseguem fazer muitas melhorias rapidamente. Damos muito valor a melhoria contínua. Pequenas e grandes melhorias de cada galpão de produção são registradas com gráficos e fotos para os funcionários visualizaram o que melhorou e continuar naquele processo”, completou.

.jpg)

Na planta de Tumlingen são feitos os produtos de fixação mecânica, como parafusos e buchas. De lá saem 2 milhões de peças por dia, que passam por um rigoroso controle de qualidade. A fischer também faz os equipamentos de sua linha de produção. Alguns deles estão preparados para produzir 200 modelos diferentes de peças.

Dois milhões de peças por dia

.jpg)

Desta planta de Tumlingen, onde são feitos os produtos de fixação mecânica, em plástico e metal, como parafusos e buchas, saem dois milhões de peças por dia, que passam por um rigoroso controle de qualidade. Cada peça demora 16 minutos para passar por todo processo de produção.

As máquinas possuem grande potência e alta velocidade de execução. Os robôs são comprados, mas toda a tecnologia em volta é da própria fischer, que faz os equipamentos de sua linha de produção. Alguns deles estão preparados para produzir 200 modelos diferentes de peças. Somente para a moldagem por injeção são 36 máquinas.

A matéria-prima é transformada a frio e depois segue para a galvanização, seguindo para o controle de qualidade e para a área de montagem. O material passa por um processo de cinco fases para ser transformado. Na primeira fase criam a cabeça com diâmetros diferentes, depois o produto é acabado com várias camadas e volta à montagem.

Segurança e sustentabilidade

As ideias implementadas para as melhorias visam também garantir, além da produtividade, a segurança dos colaboradores e a otimização dos recursos de forma sustentável. A empilhadeira, por exemplo, tem uma luz azul que projeta 10 metros para sinalizar que ela está chegando.

As máquinas usam muito óleo e tem que parar a produção para esvaziar, por exemplo. Por iniciativa própria, os funcionários criaram formas de parar menos e consumir uma menor quantidade de óleo, que é prejudicial ao ambiente. Na hora da perfuração da bucha plástica não sobra resíduo. A carreira moldada, passa pelo corte e o esqueleto é reutilizado, tudo é seguido dentro de um programa de sustentabilidade.

A empresa possui também uma ampla linha de fixadores químicos, que possuem resistência ainda maior que as buchas, com soluções para diferentes situações. A espuma, por exemplo, pode ser aplicada em locais úmidos. No Brasil, os produtos fischer fazem parte de importantes obras, como o estádio de Brasília, que utilizou buchas fischer.

Fixadores químicos testados

Na fábrica de produtos químicos, também localizada no sul da Alemanha, são produzidos sete milhões de cartuchos por ano, todos etiquetados em diversos idiomas. Os produtos vão para o centro de logística em Tumlingen e abastecem também diretamente a Itália. Todo dia sai um caminhão cheio da fábrica. Cerca de 150 funcionários operam as máquinas – são 14 somente para a injeção de cartuchos, que guardam o precioso segredo da empresa: as fórmulas dos chumbadores e fixadores químicos.

“Essa receita é o nosso know how, um segredo industrial. Uma fórmula leva cerca de 30 componentes e cada fórmula tem 30 variações. Produzimos há dois anos nossa própria resina, podendo adaptar às nossas necessidades. Utilizamos a resina e no final da receita obtém se uma massa. Quando passamos a produzir a fórmula aqui, ganhamos em tempo e qualidade. É garantia de fornecimento, pois só tínhamos dois ou três fornecedores deste produto. Antes comprávamos a resina e agora temos um poder de abastecimento maior. Hoje só compramos a matéria-prima básica e temos um leque maior de fornecedores”, contou o especialista da área em visita guiada à produção.

A receita é configurada na própria máquina. Na misturadora há duas estações de dosagem. As dosagens de produtos líquidos e sólidos são separadas, com tanques ou caldeiras que chegam a mil litros de capacidade. Especialmente na produção química, tudo é controlado e pensado também para não poluir o meio ambiente. Há filtros para limpar resíduos em pó e o chão é revestido com aço inox.

Um grande monitor indica a demanda, as linhas em produção, qual a quantidade está dentro das máquinas de cada linha e o tempo de execução. Em outro painel os colaboradores podem visualizar o número de palets e seus horários de saída. Um sistema de alarme, como um semáforo, indica o funcionamento da máquina com luzes verde e vermelha.

No mesmo local está também instalado o campo de testes de resistência destes produtos. São testadas a capacidade dos produtos, com simulações diversas de pressão, temperatura e umidade. Peças de metal simulam fissuras e os testes com toneladas de aço comprovam a resistência do produto, pois o metal chega a se romper, mas o fixador não. Essas comprovações são necessárias para a homologação dos produtos, que valem por 50 anos. O tempo de cura também é testado, conforme indicado na embalagem, e seu estado de dureza avaliado. Um dos testes, acompanhado pelo grupo de jornalistas, foi a de um produto que em três minutos já foi capaz de aguentar 6,2 toneladas.

Jornalistas visitam o Centro de Logística e conhecem todo processo automatizado e organizado de recebimento, embalagem, armazenamento e despacho dos produtos

Centro de logística

O Centro de Logística também chama a atenção pela organização de todo o processo, da entrada à saída do produto. São quase 15 mil metros quadrados, onde as peças são recebidas, fiscalizadas, embaladas e despachadas para seus destinos em no máximo três dias. O armazém está em uma região estratégica para atender toda subsidiária da Alemanha e da França. O responsável pelo setor apresentou todo o processo de expedição dos produtos, como a mercadoria entra, seu armazenamento automatizado, que funciona desde 2009, e como é feito o despacho dos palets. O estoque com mais de 9 mil palets é abastecido com produzidos que vem das fábricas de Tumlingen e Denzlingen. Cerca de cem colaboradores se dividem em três turnos.

Todos os pacotes de produtos são etiquetados com código de barras e uma numeração que facilita sua localização. Eles passam por um sistema de escaneadora e tem etiquetas com código de barras para organizar o estoque e facilitar a localização de cada um. Cada artigo tem um código de barras. Cada um tem só um lugar e com o tempo os funcionários memorizar fica fácil achar. Os produtos são separados por tamanho e natureza de artigo.

A rapidez também se deve ao fato de muitas etapas serem automatizadas, inclusive os funcionários não precisam carregar cargas pesadas. Três guindastes operam, mas a manipulação também pode ser manual. A armazenagem de peças de maior comprimento é separada e para maiores ainda tem há armazém externo. Os muito vendidos ficam em uma área de acesso mais rápido.

fischer truck

Recentemente a fischer construiu um truck com a marca que percorreu algumas regiões para apresentar os produtos da empresa e promover treinamentos. Dentro do caminhão, pequenos grupos de profissionais podem fazer testes com os blocos fixados e produtos disponíveis, além de conhecer todos os detalhes das soluções expostas na sala de aula estruturada no segundo andar.

Também presente em eventos, o caminhão tem uma área externa opcional que se expande, ampliando seu potencial de uso. O Mercedes-Benz Actros de 16.50 metros de comprimento, 7,80 metros de largura e 6,25 metros de altura pode ser adaptado a diferentes situações e necessidades, expandido longitudinalmente e verticalmente para criar mais espaço e um piso adicional.

A sala mede 7,80 metros por 7,85 metros (aproximadamente 61 metros quadrados) e convida os visitantes a experimentar os produtos fischer. Tabelas e carrinhos flexíveis estão disponíveis para exibir sistemas de fixação em roadshows e feiras comerciais. A parede traseira do piso térreo apresenta aparelhos com vários materiais de construção, onde vários produtos de fixação de fischer podem ser testados em condições realistas. O piso, que pode acomodar até 15 pessoas, está equipado com uma tela de parede e é usado para treinamento teórico.

O fischer Truck está percorrendo vários locais alemães e visitará outros países europeus por quatro anos. Partiu agora para Áustria, voltará para sua sede na Alemanha e em seguida segue o roteiro República Tcheca, Itália e Eslovênia. A empresa tem planos de expandir o projeto para a Ásia e América, inclusive o Brasil.

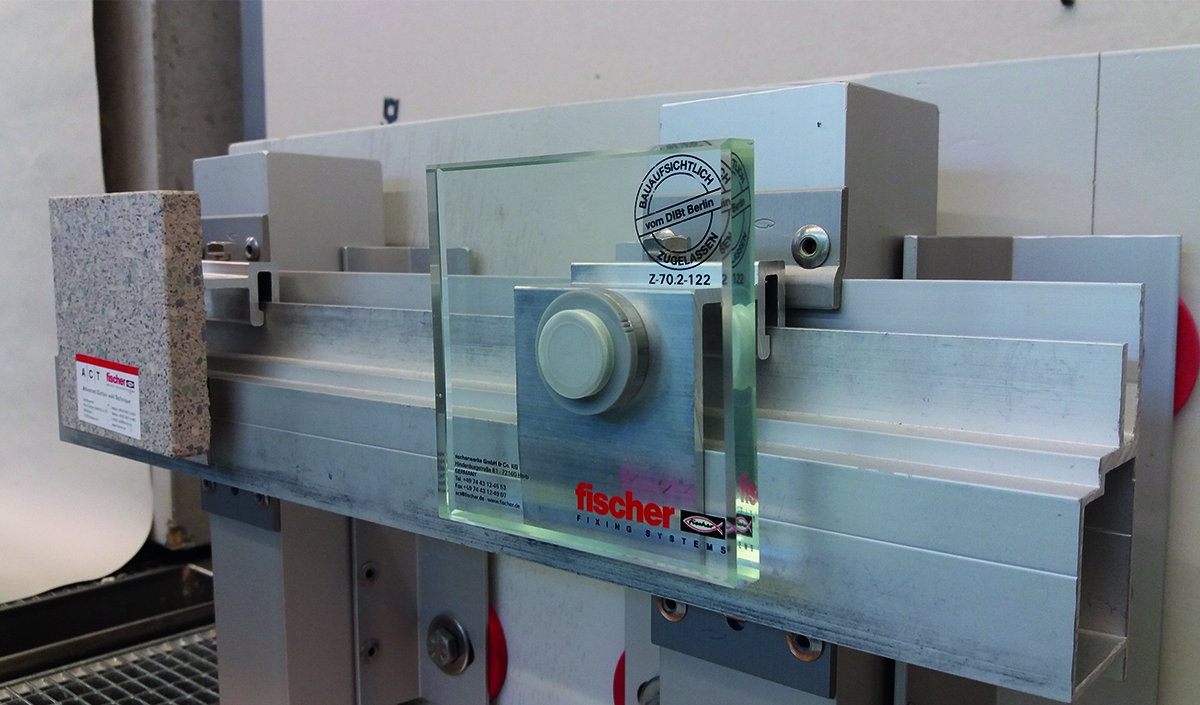

Perfuração cônica- soluções para fachada de vidro

Para ser utilizada em diversos fachadas com diferentes materiais, como pedra e vidro, mantendo o acabamento impecável, a fischer desenvolveu um sistema inovador de perfuração cônica. O parafuso cilíndrico cônico é perfeito parta fachadas glazing, pois é um produto que não é aparente, ficando embutido. Sua tecnologia garante que não existam elementos de fixação visíveis na junta, possibilitando um serviço completo de uma única fonte. O sistema é mais largo na lateral, com brocas cônicas, e a ponta se expande apenas quanto o parafuso é martelado.

É projetado para cargas elevadas e de grandes dimensões, como painéis de pedra pesadas e naturais, e vidros de segurança. O sistema funciona perfeitamente para placas em vidro laminado. “Cada material necessita de uma ancoragem diferente. Essa é nossa missão, atender a todos de forma satisfatória. Há dez anos temos boas experiências com o vidro e queremos expandir neste mercado”, diz Wolfgang Kohler sobre a aposta da empresa no mercado de instalações com vidro.

Os painéis podem ser anexados com facilidade de diferentes maneiras. Como o posicionamento da âncora pode ser otimizado, o momento de flexão dentro do painel é reduzido em cerca de 50% quando comparado aos sistemas tradicionais. Isso permite redução da espessura do painel e tamanhos de painéis maiores. A instalação acaba sendo mais rápida e simples, não dependente das condições climáticas. O tempo de construção é reduzido, além dos custos, e a substituição de peças também é mais fácil.