Situados entre os produtos de maior procura do segmento de vidros planos, os vidros laminados ganham crescente diversidade de aplicação nos projetos modernos, de coberturas e fachadas inteiras a escadas, pisos e guarda-corpos transparentes de ponta a ponta. No topo do ranking dos vidros mais seguros da arquitetura, aptos a suportar cargas impressionantemente altas, os laminados podem ainda oferecer atributos especiais como versatilidade estética, proteção acústica, blindagem e controle solar.

Resultado da união de duas ou mais chapas de vidro por meio de uma camada intermediária, a laminação hoje pode ser feita por processos distintos, aos quais o mercado destina variadas categorias de equipamentos, de fornos de pequeno e médio porte a linhas complexas e de alta performance. Cada um deles está voltado para uma necessidade produtiva específica. “A interlayer usada para unir as chapas, que pode ser de PVB (polivinil butiral) ou EVA (etileno-vinil-acetato), é o principal elemento a determinar o método e tipo de equipamento a ser empregado”, diz o CEO da fabricante italiana TK, Alfredo Bresciani. “Há ainda um terceiro método, mais artesanal, com a utilização de resina, aplicada por uma bomba em mesas articuladas para a desaeração do vidro”, acrescenta o diretor de Agmaq, Gabriel Andrade. “Os mais disseminados são os fornos de EVA e as linhas de laminação com PVB”, diz o diretor de fábrica da Glaston, Reginaldo Moreira.

Há dois processos principais de laminação: sem e com autoclave, explica Moreira. O primeiro é voltado para produções menores ou para a fabricação de peças específicas com imagens ou enxertos. É realizado por fornos de pequeno porte, por meio de montagem manual, em que o conjunto a ser laminado é montado individualmente em invólucros hermeticamente fechados antes de ser levado ao forno para o término do processo. “Já o método com autoclave é voltado para produções em maior escala e nele o vidro é montado automaticamente, sendo executada uma pré-laminação para selar as bordas e garantir o padrão de qualidade”, acrescenta. “Apesar de as linhas da Glaston estarem aptas para processar tanto com EVA como com PVB, muitas vezes não é economicamente interessante o processamento com a película de EVA em uma linha, pois, uma vez que o cliente possui autoclave, ele pode montar as chapas de EVA fora da linha e usar uma receita de autoclave para laminá-las.”

Segundo Bresciani, da TK, processos com película de EVA e de PVB apresentam particularidades sobretudo nas condições de montagem. “O EVA não requer nenhum cuidado especial. Já na laminação com PVB, as condições de limpeza, temperatura e umidade do ambiente devem ser rigorosamente controladas”, explica. A diferença também se aplica ao processo de junção das camadas. “Nos fornos, as chapas são unidas a vácuo, enquanto as linhas de PVB executam um processo industrial por pressão e calor, em que a retirada do ar entre os vidros é feita por uma calandra”, explica. “No caso do forno Lamijet Breva, nosso último lançamento, o equipamento sintetiza as vantagens de ambos os processos.”

A gerente Lourdes Alba, da Keraglass, diz que a demanda por fornos de laminação com EVA aumentou muito nos últimos anos, sobretudo por ser um processo mais simples, que alia praticidade, baixo consumo e flexibilidade. “Eles podem ser utilizados para laminar tanto com EVA como PVB, mas com tempos de receita diferentes”, diz. “Para a fabricação de vidros especiais e para alta decoração, certamente são os equipamentos mais indicados. No caso de produção em grande escala para engenharia, as linhas automáticas com autoclave ainda são a solução ideal”.

“O processo à base de EVA não é produtivo em razão de suas características de desaeração, e atualmente não é homologado para construção civil e setor automotivo”, observa Gabriel Andrade, da Agmaq. “Mas tem a seu favor a instalação de seus equipamentos específicos, que não requerem ambientes especiais, grandes espaços e mão de obra especializada. O sistema de laminação à base de PVB, por sua vez, é o único que atende todas as normas técnicas vigentes, e é o que oferece maior produtividade. Sua desvantagem fica por conta do exigir investimento inicial alto e mão de obra especializada.”

Confira, a seguir, alguns fornos e linhas completas de laminação selecionadas pela reportagem de Vidro Impresso.

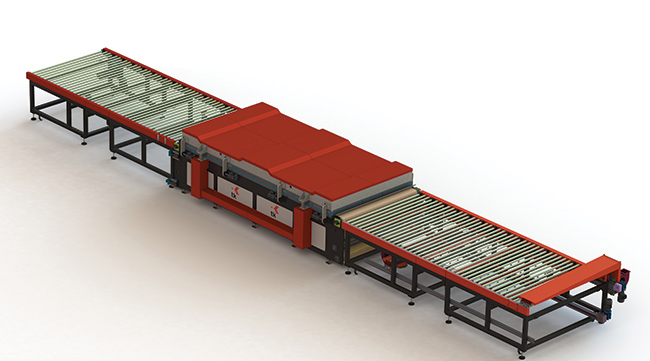

TK – Forno Lamijet Breva

O Lamijet Breva é a síntese dos conhecimentos técnicos adquiridos em anos de concepção e fabricação de fornos da TK. Suas peculiaridades residem na rapidez de laminação e na possibilidade de laminar o PVB sem o auxílio da autoclave. A tecnologia aplicada ao equipamento garante que o tempo de ciclo seja reduzido em 80%. Com sistema a vácuo dotado de bomba de óleo de alta eficiência, pode ser ajustado de acordo com o tipo de material. Outro diferencial é a possibilidade de laminar vidros de até 50 mm de espessura.

Indoor Glass – Forno IND 101

O forno de aquecimento a vácuo da empresa dispõe de cinco gavetas com medidas de 2.200 x 4.500, bomba a vácuo, painel eletrônico e elevador pneumático. O equipamento trabalha com voltagem de 220 ou 380 , trifásico, automático e produz vidros com espessura de até 50 mm.

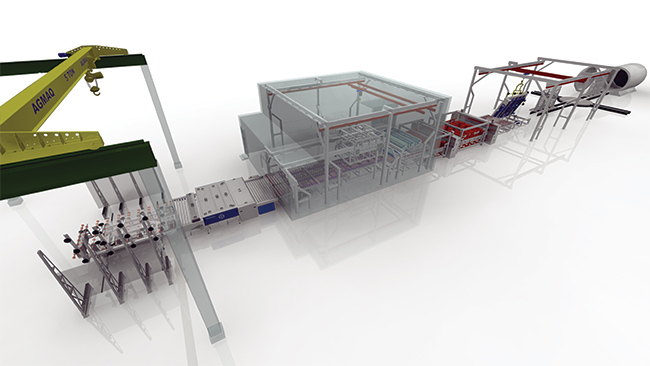

Agmaq – Linhas de laminação

A linha da Agmaq produz tanto chapas quanto peças com alta produtividade e flexibilidade. É composta por carregadores e mesas automáticas, fornos e calandra. O principal diferencial é que todos os seus dispositivos são automatizados e monitorados por um abrangente software de supervisão, para todo o conjunto, bem como para cada máquina individualmente. A velocidade de trabalho vai de 0 a 7m/min, para espessuras de 2 a 60mm. O tamanho das chapas pode variar de 300×300 a 3.400X6.100. A linha está voltada para aplicação na construção civil em geral, ambientação e segurança.

Glaston – Linhas de laminação Prol

O equipamento conta com um sistema de aquecimento por resistências blindadas e sistema de convecção forçada, que garante um aquecimento homogêneo e de alta qualidade mesmo em vidros de baixa emissividade, A linha Prol foi desenvolvida para todas as necessidades do mercado do vidro, desde a produção de chapas, até o atendimento à obra. Sua versatilidade permite migrar da produção de chapas para a produção de peças com apenas alguns toques na tela. As linhas da Glaston podem ser ajustadas a cada necessidade, tanto em termos de quantidade como de complexidade do produto.

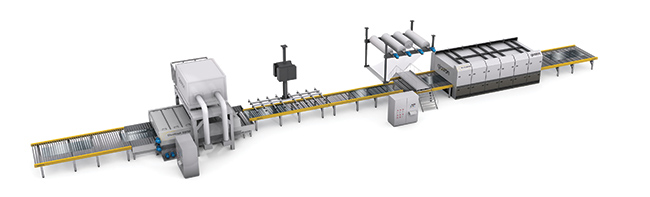

Bystronic – Linha Eco’ Lamiline

A linha inclui lavadora, sistema de aplicação de PVB, forno pré-nip e sistema de descarga. O diferencial do sistema é o pré-nip, que consiste na combinação da convecção de alta performance com os aquecedores a infravermelho. O forno de pré-nip detecta as dimensões do vidro a ser laminado, e ajusta automaticamente a seção do aquecedor. Fabricado na Alemanha, o produto faz a laminação com interlayers tanto de PVB como de EVA, além do polímero SentryGlas, da DuPont.

Turbomak – Fornos de EVA e linhas de PVB

A Turbomak oferece uma ampla linha de equipamentos para beneficiamento e produção de vidros planos. Na área da laminação, a empresa comercializa tanto fornos de EVA como linhas de PVB. Entre os diferenciais da empresa está a consultoria com base em otimização de resultados, redução de riscos de operação e escolha compatível com a estrutura de cada cliente.

Keraglass – Forno Leader Lami

A Keraglass trabalha tanto com fornos como com linhas completas de laminação com PVB. O forno estático multiplano Leader Lami oferece flexibilidade como diferencial, permitindo laminação tanto com EVA como com PVB. Possibilita também laminar o vidro com outros materiais, como mármore e madeira. Construído com peças de origem italiana, o produto é dotado de duas ou mais câmaras de laminação independentes, cada uma equipada com sistema de esfriamento para reduzir o ciclo e garantir maior produtividade e qualidade do produto final. O equipamento é dotado de um inovador sistema de software para manutenção preventiva.