Assim como o mercado de vidro se desenvolveu e ampliou sua variedade e tecnologias agregadas, a indústria de ferragens para vidro também deu grandes saltos nos últimos anos e tem contribuído para os avanços do segmento vidreiro e criação de projetos grandiosos com destaque cada vez maior para o vidro.

“Com a evolução do mercado vidreiro é importante que todo o mercado em si acompanhe, visando um desenvolvimento sustentável e crescente. A T&M e alguns fabricantes de ferragens têm buscado acompanhar essa evolução, investindo e inovando sem perder o foco na qualidade e praticidade dos componentes, com o objetivo de facilitar o trabalho dos profissionais que aplicam o produto, como também trazer mais opções de acabamento para o mercado. Essa evolução traz consigo mais oportunidades de trabalho para estes profissionais unificando o mercado de vidraçarias com o mercado de serralherias de alumínio, gerando maior concorrência e qualidade na prestação de serviços”, avalia Tiago Edagi, responsável pelo Marketing da T&M Acessórios.

Facilitadores para o trabalho do vidraceiro. Esta é a forma como a indústria de ferragens tem focado seus projetos e desenvolvimento de produtos. O objetivo é criar soluções que diminuam o tempo de instalação e facilitem os processos. “Sou de uma família de vidraceiros, colei e cortei muita cortiça para fixar as ferragens nos vidros e hoje isso não é mais necessário. Vários detalhes fizeram o mercado de ferragens melhorar. Sem dúvidas nós da AL fizemos parte desta evolução e temos muito orgulho de ter contribuído para o mercado. O nosso principal objetivo é ter sempre o vidraceiro satisfeito, pois eles são os profissionais que fazem a diferença no mercado do vidro”, destaca Max Del Olmo, diretor da AL Indústria.

A formação de Kits é uma das criações que facilitou para o distribuidor e vidraceiro, pois agora não é preciso mais pedir ferragem a ferragem para montar uma porta, é só pedir pelo kit que lá o profissional encontrará tudo. Na questão estética, as ferragens também evoluíram, alguns modelos possuem parafusos e porcas embutidas, ou tampa de acabamento. “As ferragens eram produzidas em latão em um processo semi artesanal, portanto haviam algumas diferenças nas dimensões. Os parafusos e porcas eram aparentes, a cor predominante era a cromada, muito pouco se produzia em cores. Antes a cortiça era preta, independente da cor da ferragem, e vinha maior, tinha que ser colada e depois dávamos o acabamento. Hoje vem na cor e na medida, já colada. Nós lançamos ainda a ‘cortiça de PVC’, colorida na cor da ferragem”, comenta Max sobre algumas mudanças neste processo de evolução.

A ferragem é um item muito importante não somente pela qualidade e resistência, já que vai suportar a estrutura e o vidro, um material bastante delicado, mas porque hoje se tornou o diferencial de um projeto. “O que nós vidraceiros podemos fazer de diferente em uma porta de 10mm incolor, sendo que o vidro é sempre igual? Podemos diferenciar na ferragem, oferecendo algo mais moderno com características que diferencie da porta do vizinho. Outro exemplo é o puxador, hoje temos muita coisa padrão, mas nós fazemos puxadores de diversas medidas em inox. Pode ser um pouco mais caro, mas o cliente que está investindo em uma casa, clínica, consultório ou em outra obra acredito que queira pelo menos poder ter a opção de escolher e saber o quanto custa”, aconselha o diretor da AL.

Como um modelo é criado e desenvolvido

Primeiramente é identificada uma dificuldade que os profissionais enfrentam ou uma solução em ferragem que ainda não existe no mercado. “Temos uma pessoa de extrema importância que é meu pai, o Sr. Max. Ele junta todas as informações que nossa equipe comercial ouve no mercado, principalmente dos vidraceiros, une com a experiência de ter sido vidraceiro e desenvolve o projeto junto com uma equipe técnica”, afirma Del Olmo.

Com base nesta ideia, é feito um desenho em 3D da ferragem em desenvolvimento, com todas as medidas e especificações técnicas. “Posteriormente produzimos uma amostra (protótipo) para testes de performance e funcionalidade. Após aprovado nos testes realizamos uma pesquisa de mercado para entender a demanda e possíveis adaptações no acessório. Realizado todos estes estudos, partimos para a produção da ferramenta que irá moldar o acessório e entrar em linha de produção”, descreve Tiago Edagi.

Depois de desenhada a nova ferragem, inicia-se a construção do conjunto de ferramentas e são aplicados os testes de qualidade resistência para determinar a capacidade de carga máxima e impacto daquela ferragem. “Cada acessório é submetido a testes internos antes das matrizes (moldes) serem fabricadas. Os testes são feitos internamente de acordo com as normas de ensaio da ABNT e do corpo de bombeiros”, revela Edagi.

“Fazemos os primeiros testes de injeção, depois os testes práticos de instalação em nosso laboratório. Submetemos todas as peças a testes, levando-as sempre a limites extremos, superando por três a quatro vezes o padrão de instalação. Estes testes são de impacto, movimentação, resistência mecânica, química e ancoragem da pintura. Também submetemos as peças a uma análise que simula as intempéries. Após tudo aprovado, colocamos à disposição do mercado”, explica Del Olmo sobre os processos da AL Indústria.

Tiago Edagi ressalva uma situação bastante comum no mercado, em que outras empresas “copiam” modelos criados por outros, se isentando dos investimentos em tecnologia, criação e desenvolvimento de uma nova solução. A ideia é sempre evoluir, se um fabricante cria uma solução em ferragens e outro fabricante aprimora esta solução, isso é bom para o crescimento do mercado. Porém, tem casos em que copiam literalmente um produto já existente e o comercializam a preços baixíssimos, produzindo com material de procedência duvidosa e comprometendo, dessa maneira, o crescimento e o desenvolvimento do setor.

“Chegar a uma solução inteligente e apresentar um produto bem acabado, com qualidade, requer um alto investimento intelectual e financeiro, e as empresas que não estão dispostas a investir o seu tempo, dinheiro e conhecimento em algo novo, não estão preocupadas com o crescimento e desenvolvimento do mercado. É importante que todos os envolvidos nesta cadeia reconheçam essa diferença e não financiem empresas assim”.

Etapas da fabricação

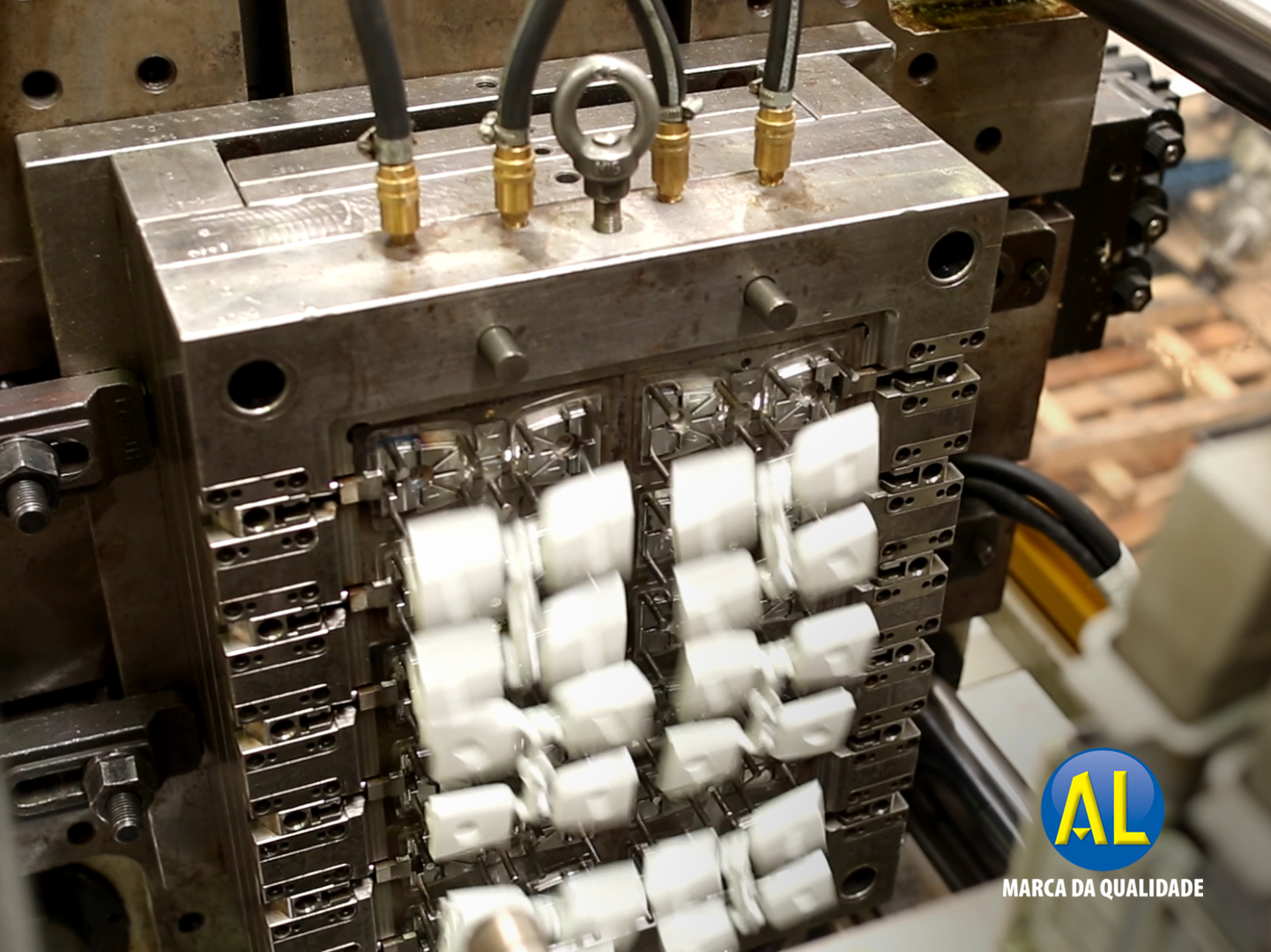

Injeção

Injeção

A primeira etapa é a injeção da matéria-prima, do metal ou polímero, em sua base, em barras, lingotes ou granulado. Em altas temperaturas, que variam de acordo com o material que será utilizado, este é “derretido” para poder ser moldado através das matrizes (moldes) desenvolvidas pela fábrica na etapa de desenvolvimento de um modelo. Há outros processos, como no caso do alumínio, que também pode ser feito pelo processo de estamparia, mas na injeção o acabamento é melhor.

A injeção garante uma padronização da ferragem, e todas saem no mesmo tamanho. Max Del Olmo lembra que, há alguns anos, o processo era diferente e a indústria de ferragens passou por grandes evoluções em seus métodos de produção. “Este processo era feito com conquilhas, a peças saiam com muita rebarba, sendo necessário lixar com duas ou três lixas, e polir para depois pintar. Era um processo semi artesanal, mas valorizamos e respeitamos muito esta época e essas empresas, pois atendiam ao mercado e foram os pioneiros que viabilizaram o vidro temperado, que hoje é o nosso mercado”.

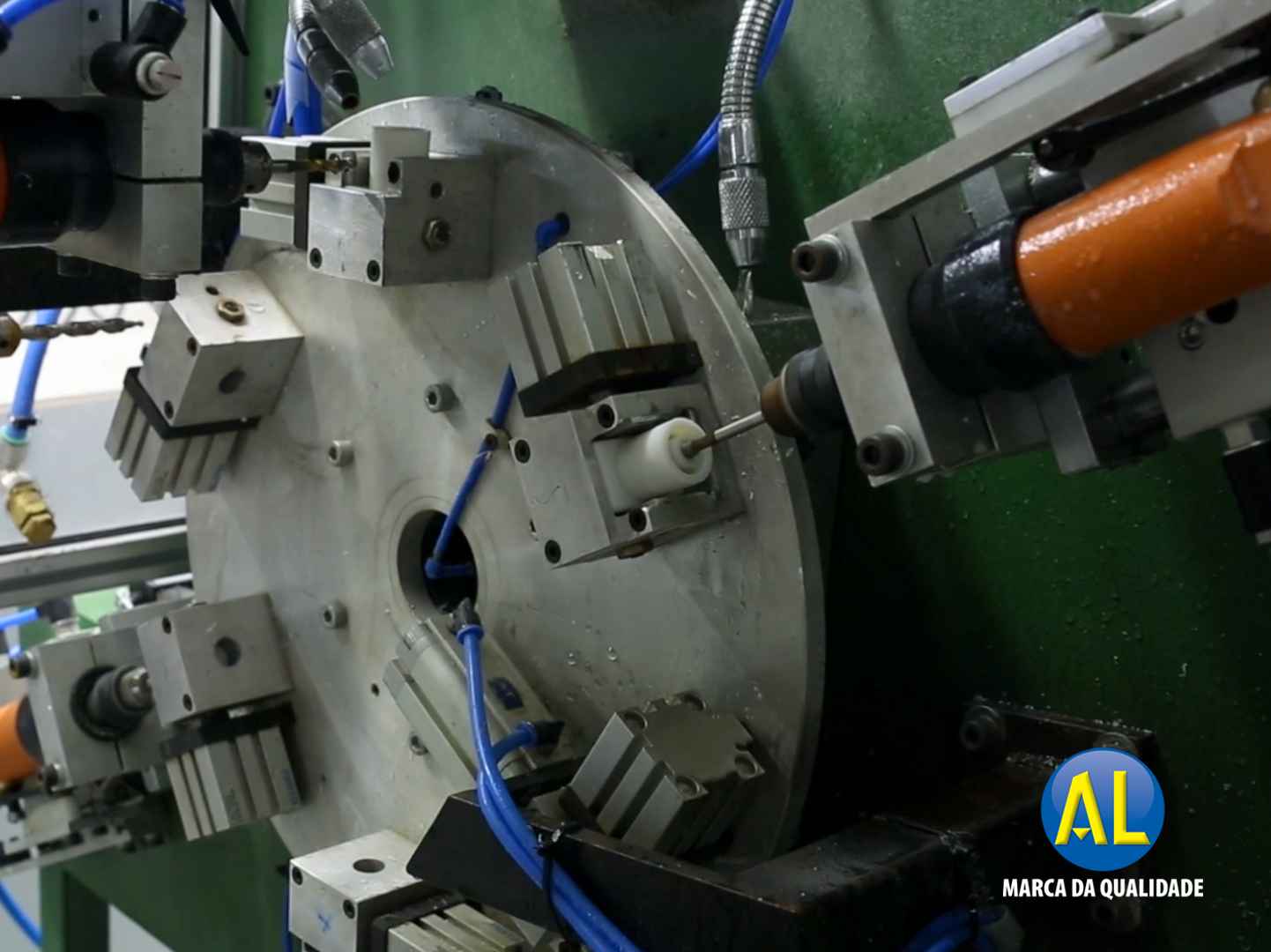

Usinagem

Após a fundição, é a vez do processo de usinagem, que finaliza alguns acabamentos, como furos e roscas, e retira rebarbas. Algumas peças não precisam passar por esta etapa, pois já saem quase prontas da injeção. Em seguida, para finalizar um acabamento perfeito, as peças passam pelo polimento, a fim de tirar qualquer rebarba que tenha restado e eliminar as imperfeições, ficando totalmente lisa.

Pintura

Pintura

Em seguida, a ferragem passa por um banho e limpeza, e segue para a pintura eletrostática ou banho de cromo. Os banhos são um pré-tratamento para tirar sujeiras e oleosidade e garantir a qualidade da pintura, são ainda um reforço extra de proteção à peça, além de dar acabamento.

“Os acessórios fabricados em alumínio com pinturas eletrostáticas com tintas de poliéster são resistentes a raios UV e oferecem resistência a reações externas. Já os acessórios de alumínio com o acabamento cromado são acessórios de acabamento estético e podem sofrer com reações externas como maresias, cloros e reagentes químicos”, explica Tiago Edagi.

No caso das ferragens de polímero, Del Olmo explica que a pintura é um item de estrema importância no processo e para uma melhor qualidade, durabilidade e uniformidade, as peças, em vez do polímero ser pigmentado e já sair na cor correta, o que baratearia a produção, são pintadas com tinta PU, de forma automatizada conseguindo uma uniformidade nas cores.

Montagem

Depois de prontas, cada peça é verificada em um controle de qualidade final e o processo é finalizado com a montagem técnica, que incluem parafusos, porcas e cortiças, o encaixe das placas direita e esquerda da ferragem, ou qualquer outro componente necessário. A produção é finalizada com a embalagem do conjunto, devidamente identificado.

Matérias-primas e suas particularidades

Ligas de metais não ferrosos, polímeros e nylon podem ser utilizados na fabricação de componentes e ferragens para vidro, de acordo com o executivo da T&M. “Cada matéria-prima tem sua característica e comportamento, cabe ao fabricante utilizar o material de forma adequada e de forma que atenda a função e resistência necessária para sua aplicação proposta. A T&M utiliza o alumínio e o aço inox 304 na fabricação dos seus acessórios. Duas ligas de metais não ferrosos e de capacidade de resistência mecânicas diferentes”.

“Todos os materiais atendem ao mercado, a diferença é a qualidade de fabricação e responsabilidade de cada fabricante. Hoje o mercado está muito competitivo e o vidraceiro tem que estar atento, pois ele é o responsável por exigir a qualidade de nós fabricantes e saber qual a fábrica que está realmente do seu lado para facilitar e aprimorar sua instalação. Quanto a materiais, na nossa opinião, o inox, latão e o polímero são materiais nobres que têm uma resistência ao intemperismo maior do que as ligas de alumínio e zamac”, avalia Max Del Olmo.

Alumínio: Os acessórios de alumínio são leves e de média a alta resistência mecânica. O alumínio é um material que permite uma gama diversa de aplicações, tem boa performance e durabilidade. Pode ser utilizado em ferragens e acessórios para instalações internas ou externas.

Aço inox: Os acessórios de aço inox 304 possuem altíssima resistência mecânica. O aço inox é mais resistente mecanicamente e não oxida, porém é uma matéria-prima de alto valor agregado. “A liga 304 utilizada pela T&M na fabricação dos acessórios de aço inox está no grupo da liga de aço austenítico, que confere propriedade anti-corrosiva”, destaca Tiago Edagi.

Latão: Assim como o aço inox, o latão é considerado um material nobre. Possui ótima resistência mecânica e à oxidação, podendo ser aplicado em áreas externas expostas à umidade. Tem alto valor agregado e, juntamente com o aço inox, está entre os produtos de maior custo.

Zamac: Tem boa resistência mecânica e é um dos materiais mais utilizados hoje pela indústria de ferragens para vidro. Porém, não é indicado para grandes estruturas. O mercado oferece custos atrativos para este tipo de ferragem.

Polímero: Possui boa resistência mecânica, resistência ao impacto e rigidez, ausência de toxidade e grande resistência química. O Nylon é um dos polímeros de engenharia mais antigos no mercado das resinas termo plásticas. De acordo com Max Del Olmo, o polímero atende a qualquer tipo de ferragem hoje exigida pelo mercado. “Tecnicamente o polímero substitui todas as propriedades do metal para o segmento. Hoje com o processo de injeção de polímero temos um dimensionamento perfeito, a possibilidade de um desenho mais arredondado, trazendo um melhor acabamento final”.

O que vai mudar com a norma

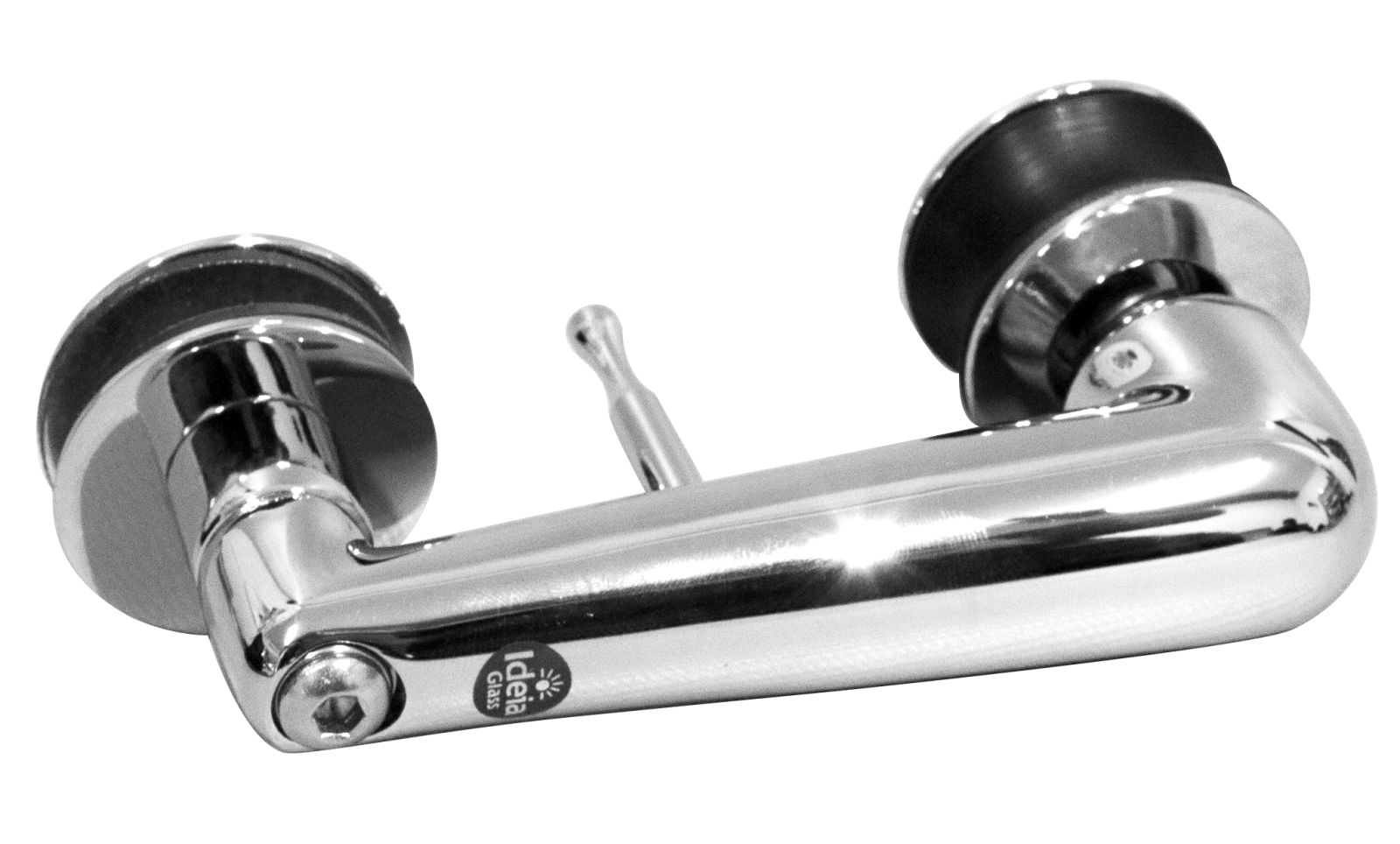

Roldana para instalação de box do Kit Elegance da Ideia Glass com pino flexível

O mercado há alguns anos está se reunindo para criar uma norma inédita no Brasil, que este ano passa a ser vigente: a norma de ferragens para vidro. Esta é uma importante conquista do setor que estabeleceu parâmetros que irão ajudar as empresas a melhorarem seus produtos, além de criar uma padronização que facilitará a escolha da ferragem mais indicada para cada obra.

A norma vai determinar qual tamanho mínimo que cada tipo de dobradiça ou outra ferragem deverá suportar. Os mesmos tipos de ferragens fabricados por diferentes fabricantes deverão ter o mesmo código para especificação e comercialização, de modo que toda a cadeia fale a “língua”. Toda ferragem deverá ter o nome ou marca de identificação do fabricante em todas as ferragens para vidro, de modo que se possa contatar o produtor.

Em relação à definição dos recortes dos vidros, para cada tipo de ferragem deve ser realizado um recorte específico pela têmpera, de modo que fique claro se o problema que ocorreu é devido ao recorte ou à ferragem. Toda ferragem também deverá ter um requisito mínimo de desempenho, que são: resistência dos parafusos, resistência à corrosão e resistência ao uso prolongado sem escorregamento do vidro.

“É muito importante que a norma de ferragens seja submetida à consulta pública e aprovada o quanto antes, pois não adianta as têmperas de vidro se preocuparem com o processo da produção do vidro se as ferragens não estiverem dentro de um padrão estabelecido em norma. Acredito que o vidraceiro e principalmente o consumidor final estão ficando mais atentos a esse tema. Portanto, para um mercado mais sério e justo, a norma irá contribuir para uma melhora significativa. Estamos junto ao comitê de estudos e nossas peças até o momento atenderam a todos os requisitos, mas estamos dispostos a atender a qualquer solicitação do mercado para ajudar na melhoria do vidro temperado”, afirma Del Olmo.

.jpg)

Injeção

Injeção

Pintura

Pintura