Lapidação, polimento, laminação, têmpera, pintura, serigrafia, incisão, bisotê, deposição de camadas metálicas (coater), acidação, blindagem, espelhação, impressão digital, insulamento. São cada vez mais numerosas as possibilidades de transformação do vidro plano, nas quais o material passa por sofisticados e por vezes complexos processos capazes de agregar-lhe propriedades tanto estéticas como térmicas, acústicas, e de segurança. A cadeia vidreira evidencia seu avanço em produtos de alta performance e nível tecnológico, com enorme variedade de especificações técnicas, aptos a atender às mais diversas necessidades e exigentes demandas tanto da arquitetura, decoração e construção civil quanto das indústrias moveleira, automotiva e de eletrodomésticos. No entanto, independentemente do tipo de processamento a que será submetida e da função que irá desempenhar depois de aplicada, toda e qualquer chapa de vidro plano produzida hoje, salvo às impressas, nasce de um mesmo processo, que constitui o coração e a alma da indústria vidreira: o float.

Há mais de cinco décadas, fábricas de vidro plano em todo o mundo têm sido solidamente amparadas por esse revolucionário método de fabricação, capaz de garantir um aspecto impecável ao produto final, incolor ou colorido, com espessura uniforme e massa homogênea. Mas nem sempre foi assim. “O vidro é um material tão transparente que não esconde seus defeitos, quando eles existem. Ondulações, granulações, bolhas, manchas e outras deformações na sua textura e qualidade ótica podem ser percebidas com facilidade. O objetivo dos fabricantes de vidro plano sempre foi produzir chapas na exata espessura desejada, perfeitamente lisas e transparentes”, conta Fernanda Paula Cerboncini, coordenadora de marketing da Blindex e Pilkington Brasil. “Um objetivo longamente perseguido e por fim alcançado com o processo float.”

Produção de float na Cebrace: salto de qualidade da indústria de vidro no Brasil

Em linhas gerais, existem dois tipos de vidro plano: o float e o impresso. Este último, esclarece o engenheiro Carlos Henrique Mattar, gerente de desenvolvimento de mercado da Cebrace, é um vidro plano translúcido, incolor ou colorido, que recebe a impressão de um padrão (desenho) quando está saindo do forno. Já o float é definido como um vidro plano transparente, com espessura uniforme, e é ideal para aplicações que exijam perfeita visibilidade, pois não causa distorção óptica e oferece alta transmissão de luz. ”Ele é a matéria-prima para processamento de todos os demais vidros planos, dos laminados aos temperados, passando por curvos, serigrafados etc.”, explica. ”O método de produção do vidro float é conhecido por conferir a melhor qualidade ao vidro plano, por meio do processo de flutuação em uma banheira de estanho derretido que garante planicidade máxima. Já o vidro impresso é feito com rolos de pressão na saída do forno”, acrescenta a diretora de marketing da Guardian, Ana Paula Camargo.

Saiba mais sobre o vidro plano! Avanços tecnológicos e protagonismo mundo afora na matéria: Transparência sem fronteiras

A grande revolução

“O vidro é uma das descobertas mais surpreendentes do homem e sua história é cheia de mistérios”, observa Mattar, da Cebrace. Embora os historiadores não disponham de dados precisos sobre sua origem, o engenheiro conta que objetos de vidro foram encontrados nas necrópoles egípcias. Por isso, imagina-se que o vidro já era conhecido pelo menos 4 mil anos antes da era cristã e que foi descoberto de forma casual. Por volta do ano 100 a.C., as técnicas de fabricação se desenvolveram. Foi quando os romanos começaram a utilizar o sopro, dentro de moldes, na fabricação do vidro, o que possibilitou sua produção em série.

O apogeu desse processo se deu no século XIII, em Veneza. Após incêndios provocados pelos fornos de vidro, as fábricas foram transferidas para Murano, ilha próxima de Veneza. As vidrarias de Murano produziam vidros em diversas cores, e a fama de seus cristais e espelhos perdura até hoje. “Até 1900, a produção dessa matéria-prima ainda era considerada uma arte quase secreta”, comenta Mattar.

Estágio atual da planta que a AGC está erguendo na cidade de Guaratinguetá, em São Paulo.

Embora a França já fabricasse vidro desde a época dos romanos, foi só no final do século XVII que essa indústria prosperou e alcançou um grau de perfeição notável. Em 1665, o rei francês Luís XIV reuniu mestres vidreiros e montou uma empresa para fabricar os espelhos do Palácio de Versalhes. Foi quando nasceu a Saint-Gobain, uma das mais antigas indústrias vidreiras do mundo.

Em dois mil anos de história, iniciada com a descoberta da técnica do sopro, o sistema float é considerado a grande revolução tecnológica do vidro plano. Iniciada na Europa, nos anos 50, tal revolução foi encabeçada pela multinacional Pilkington, uma das mais antigas e tradicionais companhias vidreiras no mundo, fundada na Inglaterra em 1826, e transformou de forma radical a técnica com que até então o vidro era fabricado. “Depois do float glass a indústria do vidro plano ascendeu a outro nível de desempenho técnico e econômico e o vidro ganhou qualidade muito superior àquela possibilitada pelos sistemas anteriores de produção”, destaca Fernanda Cerboncini.

A coordenadora conta que o processo do vidro float foi desenvolvido em 1952 por Alastair Pilkington, que introduziu o conceito de formação de uma placa de vidro por meio da flutuação da matéria-prima derretida em alta temperatura sobre um tanque de estanho líquido. Mais de sete anos e cerca de 80 milhões de libras em investimentos foram necessários para desenvolver a técnica, que hoje é padrão mundial para a fabricação de vidro plano de alta qualidade.

O processo, que originalmente se prestava à produção de vidros com espessura de 6 mm, atualmente é capaz de fabricar chapas que variam entre 0,4 e 25 mm. A matéria-prima básica do float é a sílica, ou areia. Constituindo 72% de sua composição, é ela quem desempenha a função vitrificante. Em seguida vem o sódio (barrilha), presente em 14% do material. Os 14% restantes dividem-se em minerais diversos, cada um com uma função específica. O cálcio proporciona estabilidade contra o ataque de agentes atmosféricos”, esclarece Mattar. “A alumina aumenta a resistência mecânica e o magnésio garante resistência a mudanças bruscas de temperatura.”

Da mistura à estocagem

Atualmente, mais de 260 plantas de float estão instaladas ao redor do globo. Juntas, elas produzem cerca de 95% de todo o vidro plano consumido no mundo. Embora possam diferir umas das outras em seus aspectos tecnológicos e estruturais, todas têm em comum uma linha de produção dividida basicamente em seis etapas. “A primeira consiste na mistura da areia e demais elementos de composição”, descreve Henrique Lisboa, diretor comercial e de marketing da fabricante nacional CBVP. “As matérias-primas são dosadas, pesadas e misturadas em uma quantidade pré-determinada, chamada de batch. Após a mistura dos ingredientes que formam o vidro, a composição é levada ao forno.”

Estocagem das chapas em fábrica da Cebrace

A segunda etapa é responsável pela fusão dessa composição. “Ela é depositada de forma contínua no forno, onde é fundida a uma temperatura de 1600o C”, especifica Lisboa. O processo de fusão é lento e determinado pelas correntes internas do tanque, que pode chegar a uma capacidade de até 3 mil toneladas. Um aquecimento, elétrico ou a gás natural, propaga-se na parte inferior, enquanto nas laterais há uma alternância entre gás e ar. “Após esta etapa, o vidro é refinado para que as impurezas e bolhas de gases originadas no processo sejam eliminadas”, detalha. “Em seguida, a massa de vidro fundido é condicionada à temperatura e viscosidade adequadas para ser transformada.”

Depois de fundida, a massa de vidro é despejada em um tanque de estanho derretido, a uma temperatura de 650o C. “Devido à diferença de densidade dos dois materiais, o vidro flutua sobre o estanho em atmosfera controlada, como o óleo sobre a água, daí o nome do processo ser float (flutuar)”, informa Lisboa. Na forma de uma folha contínua, o vidro é conduzido para fora do tanque por máquinas especiais, que determinam a largura da lâmina.

É precisamente nesta etapa do processo que reside o grande diferencial do processo float, destaca Fernanda, da Pilkington. “Ao deslizar sobre o estanho, devido às diferentes densidades, o vidro não adere nem se mistura, mas estabelece com ele um perfeito paralelismo, do qual resulta sua superfície perfeitamente lisa” observa. Pelo controle da velocidade de saída da folha contínua de vidro, determina-se com precisão a espessura da chapa a ser produzida. “Quando queremos fazer vidros mais finos, aumenta-se a velocidade de extração do vidro, que vai esticar e afinar. A velocidade é regulada pelos rolos que conduzem o vidro na saída do float”.

Adicionando-se corantes à mistura original, obtêm-se chapas na cor desejada, sem prejuízo da planicidade e da transparência. É neste ponto que óxidos metálicos podem ser pulverizados a quente sobre as chapas. As camadas pirolíticas aderem ao vidro, podendo conferir-lhe, entre outras, propriedades de isolamento acústico, controle solar ou de auto-limpeza.

Depois de dosados e misturados, os materiais que compõem o float vão para o forno, onde são fundidos a uma temperatura de 1600o C

Nos processos anteriores do vidro estirado, imitações técnicas geravam restrições ao uso das chapas em certos tipos de vidros de segurança, particularmente nos para-brisas automotivos. Com o float – não por acaso chamado de vidro cristal – essas restrições deixaram de existir. “Nos para-brisas dos carros, o sanduíche das duas folhas de vidro com a lâmina de polivinil-butiral no meio garante a transparência exigida para uma boa visibilidade e maior segurança em caso de acidente”, diz Fernanda.

Na quarta etapa, chamada de recozimento, a lâmina de vidro float é recozida dentro de um forno linear contínuo, chamado de “annealing lehr”. Quando rígida, a chapa passa sobre rolos transportadores num túnel de resfriamento, chamado de estenderia. Ali ela passa por um processo de resfriamento gradual, que permite que a tensão do material, que acabou de passar do estado liquido para sólido, seja controlada, favorecendo a etapa seguinte, de corte do vidro.

Resfriada, a lâmina contínua de vidro recozido é inspecionada automaticamente por scanners de alta precisão que poderão identificar defeitos pontuais, ópticos e dimensionais. Depois disso, um sistema computadorizado seleciona e dimensiona o corte, transformando a lâmina em chapas de dimensões especificadas pelo mercado. Por fim, seguem-se a estocagem e o transporte do produto. Um sistema robotizado de manipulação a vácuo (com ventosas) assegura o levantamento vertical das chapas, que são dispostas em lotes, formando pilhas de lâminas de vidro float, prontas para serem enviadas ao cliente.

Depois de fundida, a massa de vidro desliza para um tanque de estanho derretido, a uma temperatura de 650o C, em atmosfera controloada.

O vidro float é fabricado em produção contínua e ininterrupta. Uma vez aceso, o forno de fusão não pode ser desligado. “Isso porque quando o forno é aquecido sua estrutura se dilata. Após aceso, se for resfriado, existe um grande risco de os refratários sofrerem danos irreparáveis”, explica Ana Paula Camargo, da Guardian. O forno é constituído de tijolos refratários, compostos basicamente do mesmo material utilizado na fabricação do vidro, a sílica. Durante o aquecimento e enchimento inicial, por causa da elevação da temperatura, esses tijolos sofrem uma expansão, e as junções (fendas) entre eles são preenchidas pelo vidro derretido, formando um conjunto único. “Caso haja um resfriamento inesperado de toda esta estrutura, haverá um processo inverso de retração de todo o material, podendo acarretar um colapso na estrutura do tanque”, diz Lisboa, da CBVP. “Assim, após o start up da planta, a produção é ininterrupta por mais de 15 anos, podendo a extração ser estancada por curtos períodos de tempo, para manutenções.”

De acordo com Lucas Oliveira, gerente de comunicação da AGC Brasil, a capacidade produtiva de uma planta está diretamente relacionada a pelo menos três fatores: a capacidade do forno; os equipamentos e processos; e o mercado. “Nesse contexto, a capacidade do forno é a parte fundamental desse tripé; entretanto, a contribuição dos demais equipamentos e processos de produção pode influenciar diretamente a capacidade de produção numa condição estável de mercado, ou seja, quando a demanda e a oferta estão equilibradas.” De um modo geral, uma planta de float que opera sem parar por 11 a 15 anos é capaz de produzir aproximadamente 6 mil quilômetros de vidro por ano.

No Brasil

Foi em Salvador, em 1810, que surgiu a primeira fábrica de vidros do Brasil, montada por Francisco Inácio de Siqueira Nobre, com a devida autorização do Regente D. João, recém-chegado no Brasil. A Real Fábrica de Vidros da Bahia – feita à imagem e semelhança da Real Fábrica da Marinha Grande criada em Portugal algumas décadas antes – começou logo a entregar os primeiros vidros. Mas não teria tido vida longa, afetada pelos conflitos e combates da Independência, muito acesos na Bahia. Em 1895, em São Paulo, nascia a Companhia Vidraria Santa Marina, fundada pela associação de dois representantes do empresariado paulista. Empreendimento de grande sucesso, em menos de dez anos já fabricava um milhão de garrafas e dois mil metros quadrados de vidro plano por mês nas instalações do bairro da Barra Funda, na várzea do rio Tietê, empregando seiscentos funcionários.

Fachada do prédio da então Companhia Vidraria Santa Marina, anos 1930.

“Até o século XX, a produção de vidro era essencialmente artesanal, utilizando os processos de sopro e de prensagem, sendo as peças produzidas uma a uma”, aponta Carlos Henrique Mattar. Foi a partir do início do século XX que a indústria do vidro se desenvolveu, com a introdução de fornos contínuos, e equipados com máquinas semi ou totalmente automáticas para produções em massa. Em 1982, a indústria inglesa Pilkington e a francesa Saint-Gobain uniram suas forças para construir a primeira fábrica de vidro float do Brasil, a Cebrace, na região do Vale do Paraíba, no estado de São Paulo. A Cebrace é hoje a maior fabricante de vidros da América do Sul e líder nacional do segmento. A primeira linha foi construída em Jacareí, em 1982, a segunda em Caçapava em 1989, e a terceira novamente em Jacareí, em 1996. Em 2004, a Cebrace inaugurou sua quarta linha em Barra Velha (SC). Juntas, as quatro unidades produziam 2,7 mil toneladas de vidro por dia. No início do ano passado, a empresa acendeu seu quinto forno, o C5, também em Jacareí. De acordo com Mattar, a capacidade produtiva total da empresa hoje atinge 3,6 mil toneladas. “Com essa planta, a Cebrace torna-se o maior polo vidreiro do Ocidente”, informa o gerente. No Brasil, a Pilkington atua também com a marca Blindex, e é responsável pelo processamento do float, produzindo vidro temperado e laminado para linhas automotivas e para a construção civil.

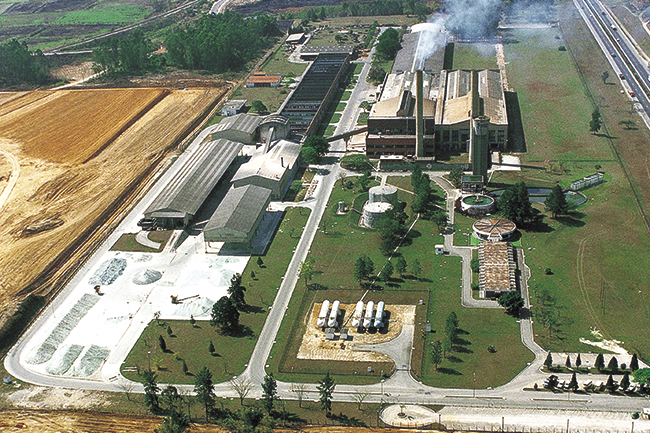

Vista panorâmica da antiga Providro e da terraplenagem para a construção da Cebrace, que seria inaugurada em 1989 em Caçapava

Em 1994, a multinacional Guardian Industries se estabeleceu no Brasil com um centro de distribuição de produtos, em São Paulo. Quatro anos depois, a empresa inaugurava sua primeira fábrica de vidros float no País, em Porto Real, no Rio de Janeiro. A expansão da empresa foi iniciada em 2010, com a inauguração de uma nova linha em Tatuí (SP), com a ampliação da fábrica de Porto Real e a implantação de uma linha coater, para fabricação da série SunGuard.

O mercado brasileiro aguarda para breve a inauguração de duas novas plantas, uma da multinacional de origem japonesa AGC, líder mundial do segmento, e outra da CBVP, a primeira com capital 100% nacional. “A planta de vidro float que a AGC está construindo na cidade de Guaratinguetá, em São Paulo, ocupa 750 mil m² de terreno e mais de 100 mil m² de área construída em sua primeira etapa”, informa o gerente Lucas Oliveira. Com investimento inicial superior a R$ 800 milhões, a empresa promete trazer o que há de mais moderno no mundo. Nessa primeira etapa do projeto, a capacidade de produção diária da AGC será de 600 toneladas. Já forno da CBVP, previsto para ser inaugurado ainda este ano na cidade de Goiana, em Pernambuco, terá uma capacidade média de extração de 900 toneladas, podendo chegar a mais de 1000 toneladas diárias, dependendo do produto a ser produzido.

Saiba mais sobre o vidro plano! Avanços tecnológicos e protagonismo mundo afora na matéria: Transparência sem fronteiras