Com a evolução da tecnologia aplicada ao vidro, o mesmo pode substituir cada vez mais os materiais convencionais “opacos”, tais como alvenaria, na construção civil, de forma mais sustentável, agregando à estética dos projetos. “Desde que especificado e instalado corretamente, dentro das normas disponíveis para calcular estas aplicações, o vidro pode, com segurança, desempenhar um bom papel em qualquer aplicação, e tem sido cada vez mais solicitado em projetos ousados”, afirma Rebeca Andrade, especificadora técnica e responsável pelo setor de Marketing da PKO do Brasil.

Apesar do desenvolvimento da indústria vidreira, que aplica ao vidro tecnologias cada vez mais modernas, ainda há uma resistência à utilização do vidro como elemento estrutural, pois, para alguns mais conservadores, o material é visto como frágil. “O vidro, apesar de não ser tão jovem – descoberto há mais de 2.000 anos A.C., ainda é um elemento desconhecido pela maioria dos consumidores, mas, muitos usuários veem através dele sem perceber a sua existência e, portanto, a sua percepção em relação ao vidro é apenas de algo frágil e cortante. É o ‘paradigma’ a ser vencido”, observa Edson Akio Michida, especialista da Mundial Vidros.

Apresentamos a seguir como alguns dos vidros mais resistentes, indicados para aplicações em pisos, escadas e piscinas, são produzidos, inclusive vidros com resistência balística, conhecidos como vidros blindados.

Como é feito o vidro laminado

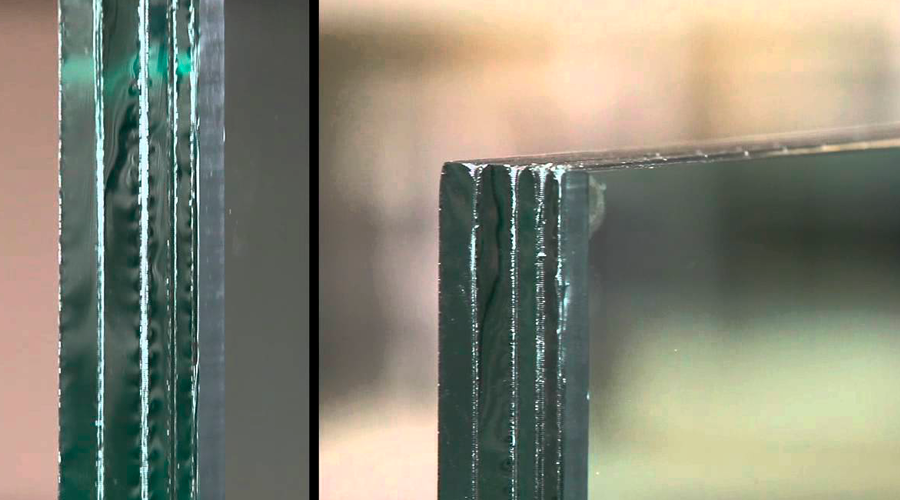

O vidro laminado é um vidro de segurança composto por uma ou mais camadas de vidros, intercalados por um ou mais interlayers, que pode ser Poliuretano, Sentryglas®, EVA ou resinas. “O mais conhecido e utilizada é o PVB (polivinil butiral), um material técnico que possibilita o controle da sua adesão ao vidro através da higroscopia do material, controlando-se a umidade relativa do ar da sala de montagem e finalizado pela autoclavagem”, explica o especialista da Mundial VIdros, Edson Akio Michida, que descreve o processo de produção do vidro laminado.

Os vidros laminados podem ser planos ou curvos e passam pelo seguinte processo de fabricação:

1-Corte das lâminas e acabamento de bordas

2- Lavagem das lâminas com água desmineralizada para o controle da adesão e secagem

3- Se curvo segue para o forno de curvação, se plano para a sala de montagem

4- montagem (sala limpa) – se for PVB a sala deve estar com o ar desumidificado e temperatura controlada, no caso do Poliuretano ou EVA deve ter a temperatura controlada

5- Pré-selagem das bordas para eliminação do ar entre as lâminas, através de vácuo por bolsa ou anel de silicone, ou rolos pressores(calandra)

6- Finalização do conjunto através de temperatura e pressão (positiva ou negativa)

PVB, Sentryglas® e Poliuretano: Pressão positiva, temperatura e tempo através de autoclavagem

EVA: Estufa específica, dotada de sistema de vácuo, aquecimento e resfriamento

7- Inspeção final da qualidade conforme norma vigente.

Multilaminados

Em pisos, escadas, piscinas e demais aplicações que exigem máxima resistência são utilizados vidros multilaminados, feitos com mais de duas chapas de vidro na composição. O vidro multilaminado passa por um processo de beneficiamento que une várias camadas de vidros intercaladas com películas de PVB ou outros materiais, como o SentryGlass®, no caso da PKO, pois cada fabricante detém sua fórmula, mas o processo segue de forma semelhante como explicado no box.

Os cálculos são baseados na sua dimensão, cargas exercidas e espessura desejada. Porém, Edson Akio Michida ressalta que nem sempre a espessura ou quantidade de chapas determinam a sua resistência. “A espessura é consequência da sua composição que é determinada pelo tipo de aplicação a que se destina, como por exemplo cargas pontuais, distribuídas, dinâmicas, estáticas, etc. Sua composição varia de acordo com cada utilização. Outros materiais podem ser agregados, como polímeros e ionômeros, que auxiliam na redução da espessura e peso da composição”.

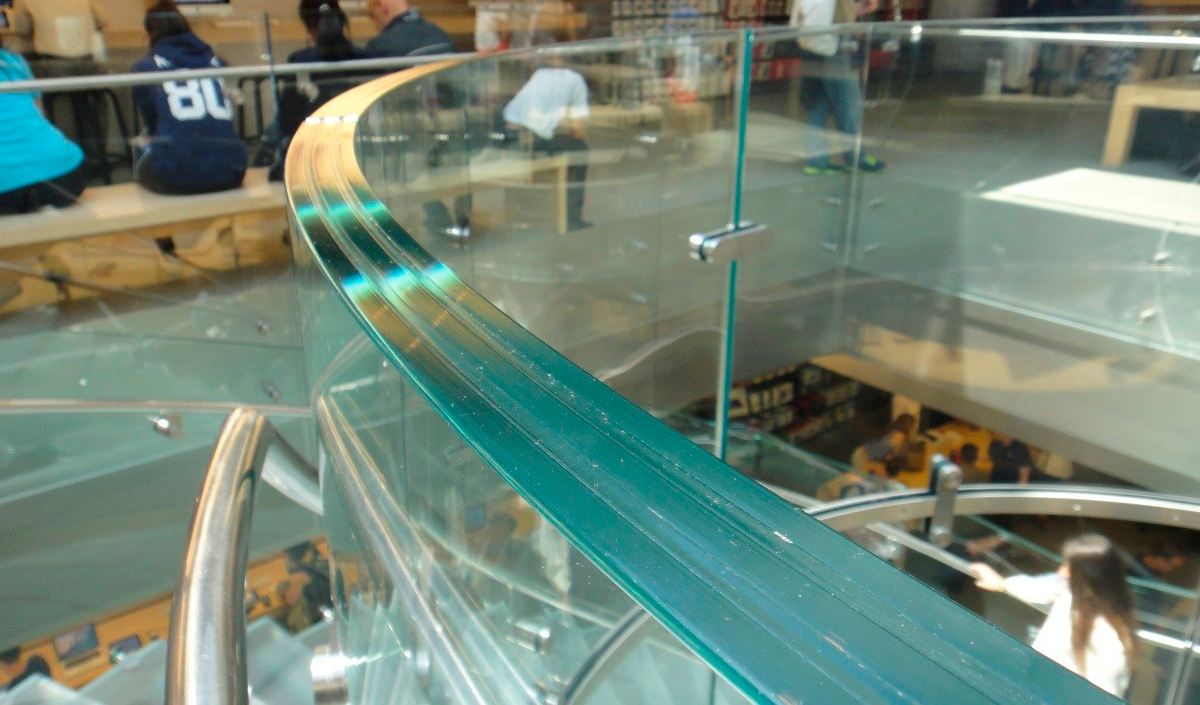

O vidro utilizado nesta escada, produzido pela PKO do Brasil, é o multilaminado temperado extraclear com três lâminas de vidro 12mm, totalizando 36mm, intercaladas com SentryGlas

Vidro temperado-laminado

O vidro temperado-laminado é feito a partir da laminação de duas ou mais peças de vidros temperados. O conjunto reúne as qualidades de dois produtos considerados de segurança, com características essenciais para vários tipos de aplicação, sendo cinco vezes mais resistentes que um vidro laminado comum de mesma espessura. “Reduz os riscos de acidentes causados pela quebra, devido à sua característica de manter os fragmentos de vidro presos ao PVB e aumenta a segurança patrimonial”, define Rebeca Andrade.

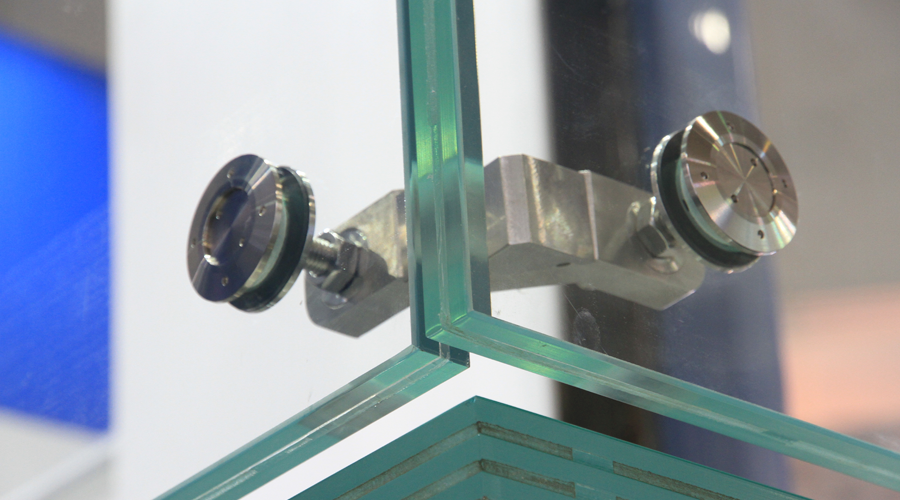

Especificadora técnica da PKO explica que este tipo de vidro bloqueia até 99,6% da radiação ultravioleta e que é possível criar diversas variações no vidro temperado-laminado com as combinações de diferentes tipos de vidros, além de utilizar películas coloridas de PVB para gerar vidros coloridos. É também um vidro com maior isolamento acústico em relação ao vidro comum, podendo ser maximizado com o uso do PVB acústico, o que ajuda a amortecer as vibrações sonoras do vidro. Pode ser aplicado em guarda-corpo autoportante, pisos de vidro, degraus de escada, coberturas de vidro, claraboias de vidro, visores de piscina e aquários, fachadas de vidro estrutural e sistema SpiderGlass®.

“Por ser mais resistente pode ser aplicado em guarda-corpo autoportante com o mínimo de perfis de sustentação, além de ser possível a fixação por meio de ferragens. É mais resistente a variações de temperatura. Pode ser aplicado com a película SentryGlas®, em substituição ao PVB, potencializando o nível de segurança do produto, uma vez que este produto é 100 vezes mais rígido que o PVB comum. Isto também possibilita, em muitos casos, a redução da espessura dos vidros, mantendo o mesmo nível de resistência da peça”, acrescenta.

Escada e guarda-corpo instalados com vidros multilaminados com três chapas, produzidos pela Mundial Vidros

As piscinas de vidros também precisam atingir a máxima resistência dos vidros multilaminados, geralmente produzidos com chapas de vidro temperado

Vidro Aramado

Fabricado como o vidro impresso, o vidro aramado também é considerado um vidro de segurança, pois possui uma rede metálica de malha quadriculada incorporada à sua massa. Após passar entre os cilindros, o arame é colocado dentro da massa vítrea e passa por um resfriamento. “A rede metálica incorporada ao vidro tem como função principal segurar os estilhaços de vidro na hora do rompimento da placa, ou seja, em caso de quebra, o vidro fica preso à rede metálica, deixando o vão indevassável até sua substituição, reduzindo os riscos de ferimentos no momento da quebra”, conta Rebeca.

Por ser translúcido, proporciona privacidade e estética ao projeto, ampliando o conceito de iluminação e requinte (possui efeito decorativo). Além disso, o aramado possui excepcionais índices de resistência ao fogo, prevenindo, assim, o ambiente da passagem de chamas e fumaças. É aplicado em caixa de escada, coberturas, fechamentos de claraboias, sacadas, peitoris, tampos de balcões, composição de móveis, divisórias e guarda-corpos.

Antivandalismo

Este é um vidro multilaminado, desenvolvido de acordo as normas europeias para aguentar até 70 golpes sem que o vão seja devassado, reduzindo os riscos de acidentes causados pela quebra, devido a sua característica de manter os fragmentos de vidro presos, como todo vidro laminado. São aplicados em locais que precisam zelar pela sua segurança patrimonial, pois resiste à ações de vandalismo como golpes como pedradas, marteladas e machadadas. É comumente instalado em fachadas de lojas, condomínios e demais espaços públicos que ficam suscetíveis à ação de vândalos e/ou furto.

Esta loja, localizada em um centro urbano de uma grande capital brasileira, em uma região comercial nobre, projetou uma fachada valorizada por uma grande vitrine de vidro com a exposição das melhores peças. Entretanto, a especificação considerava apenas vidro temperado, conforme indicado pela vidraçaria. Isto porque, segundo o cliente, ali haveria um forte investimento no sistema de segurança da loja, com equipamentos de alarme, câmera e monitoramento instantâneo com alerta às equipes policiais em caso de invasão.

Entretanto, após alguns meses de inauguração do estabelecimento, houve uma ação de ladrões, que quebraram o vidro temperado com apenas um impacto, e invadiram rapidamente o local, subtraindo as peças de maior valor em exposição na vitrine. Houve a intervenção da polícia e todo o sistema de monitoramento funcionou corretamente, porém o tempo de ação dos ladrões foi muito rápido e não foi possível identificá-los, causando um prejuízo de pouco mais de meio milhão de reais à loja.

Assim, o proprietário do estabelecimento imediatamente procurou uma solução para a substituição dos vidros da vitrine, e orientados por uma vidraçaria, que sugeriu alguns tipos de vidro de segurança, acabou optando pela utilização de vidro antivandalismo, produzidos pela PKO do Brasil. O produto, composto de vidro multilaminado de 12mm de espessura e película especial, permite que o vidro receba de 30 a 50 golpes sem que nenhum buraco se crie na peça e o vão permanece íntegro. Isto permite tempo suficiente para ação da polícia e do sistema de monitoramento. O investimento, em torno de R$ 50 mil reais, é irrisório perto do prejuízo que o estabelecimento possa ter em outra ação semelhante.

Vidro Blindado

Trata-se de um vidro multilaminado que recebe uma película especial no final de sua composição, evitando assim que o projétil atravesse o conjunto. O vidro resistente à projéteis, conhecido popularmente como vidro blindado, proporciona alto poder de proteção a bens, áreas restritas e segurança aos empreendimentos em geral, protegendo até de disparos de fuzil AR – 15 (Nível II – espessura de 45 mm) e submetralhadora (Nível IIIA – espessura de 26 mm). É geralmente utilizado em guaritas, joalherias, lojas de luxo ou casas de alto padrão.

Os “vidros blindados” são produzidos de acordo com as recomendações da Norma Vigente ABNT – NBR 15000, que atesta o nível de proteção do sistema da blindagem quanto ao impacto balístico. A blindagem é realizada por empresa blindadora, a qual é responsável pelo “projeto de blindagem”, especificações, aquisições, preparação e instalação (fixação) dos componentes, finalizando um produto ou obra com os ensaios aplicáveis, conforme explica Ronald Ruthofer, gerente de Qualidade da PG Products.

“Todos os componentes ou produtos de resistência balística são PCE’s (Produtos Controlados pelo Exército), abrigados por legislação específica, onde as partes ‘fornecedor’ e ‘cliente’ precisam dispor de uma série de documentos básicos para operação e comercialização (Ex: TR, CR, ReTEx). Por ser um PCE, um ERB também é dotado da identificação do fabricante e do N° de Série único e indelével, facultando sua rastreabilidade a qualquer momento de sua vida” salienta Ruthofer.

A norma ABNT NBR 15000 : 2005 “Blindagens para impactos balísticos – Classificação e critérios de avaliação” vem passando por um processo de revisão de seu texto e teve as partes 1 e 2 (ABNT NBR 15000-1 Sistemas de blindagem – Proteção balística – Parte 1: Terminologia e NBR 15000-2 Sistemas de blindagem – Proteção balística – Parte 2: Classificação, requisitos e métodos de ensaio para materiais) concluídas. Atualmente, a CEE está trabalhando nas partes 3 e 4 da norma, determinando limite V50 e coletes balístico.

Joalherias investem em fachadas com vidros de resistência balística por serem alvo constante de roubos

Testes com vidro blindado fabricado pela PKO do Brasil